Application

Electro-polissage

La meilleure garantie dans le temps pour vos pièces inox

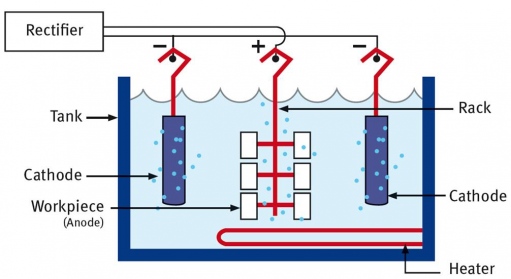

Principe :

L’état de surface détermine l’aspect, la fonction et la durée de vie des pièces métalliques. Le polissage et l’ébavurage électro-chimique (polissage électrolytique) améliorent toute une série de propriétés des surfaces métalliques.

L’application d’un courant continu provoque la dissolution du métal en surface sur une pièce reliée au pôle anodique et immergée dans un électrolyte spécifique. Le phénomène de dissolution est dirigé préférentiellement sur les micro-aspérités. La surface est nivelée et devient brillante, de ce fait on parle d’électro-polissage.

Résultats :

Les surfaces métalliques ayant subi un traitement soit électro-chimique soit mécanique sont fondamentalement différentes. Une surface métallique soumise à l’usinage, fraisage, perçage, émerisage, polissage, subit des modifications de ses propriétés originelles. L’élévation de la température, la déformation de la pièce durant le traitement mécanique, provoquent des changements de structure, grossissements des cristaux et des tensions internes.

Contrairement à ces techniques, les procédés d’électro-polissage ont pour effet d’enlever les couches superficielles sans provoquer de perturbations mécaniques, thermiques ou chimiques.

Les surfaces électro-polies sont :

- Exemptes d’impuretés et de tensions internes

- Nivelées et exemptes de micro-fissures

- Passives chimiquement

- Exemptes de bavures, copeaux, paillettes, particules et inclusions gazeuses

- Brillantes et décoratives.

Les surfaces électro-polies sont remarquables pour :

- L’amélioration de la tenue à la corrosion et l’augmentation de leur durée de vie

- La réduction de la résistance au frottement

- La facilité du nettoyage, la diminution d’adhérence des produits et du risque de germination microbienne

- La diminution du risque de pollution radioactive et l’amélioration de la capacité de décontamination

- La diminution des réactions catalytiques de surface

- La facilité de dégazage des surfaces dans les installations de vide très poussé

- L’amélioration des conditions d’électro-déposition

- La facilité de soudage

- Une réflectivité optimale

- Le contrôle facilité grâce à l’enlèvement des couches perturbées et à la mise en évidence des défauts d’usinage et de fabrication.